本篇目录:

- 1、什么是光伏组件隐裂,如何检测

- 2、光伏组件焊带扭了拉出来对电池片隐裂有影响吗?

- 3、太阳能电池组件的网状隐裂

- 4、太阳能组件在装框过程中电池片会造成隐裂??

- 5、硅胶不良导致分层&电池片交叉隐裂纹原因?

- 6、电池片间距小或并片有什么影响

什么是光伏组件隐裂,如何检测

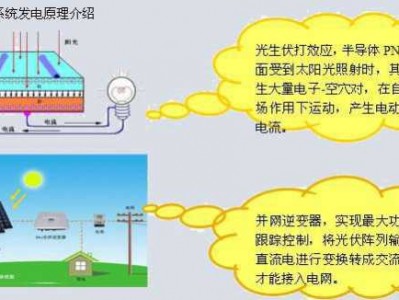

隐裂是指电池片中出现细小裂纹,电池片的隐裂会加速电池片功率衰减,影响组件的正常使用寿命,同时电池片的隐裂会在机械载荷下扩大,有可能导致开路性破坏,隐裂还可能会导致热斑效应。

隐裂是指当电池片(组件)受到较大机械力或热应力时,可能在电池单元产生肉眼不易察觉的隐形裂纹。隐裂会造成电池片部分毁坏或电流缺失,甚至可能导致电池断路、影响组件功率输出。

EL测试仪(电致发光),给组件通反向电压,通过专用相机拍摄组件图片,暗色部分可以看到隐裂,PID,二极管导通等情况。

故障原因为,组件内部断路。组件二极管击穿故障排除 1)打开运维监控软件查看汇流箱运行数据,显示、第1-4路电压分别为72V、36V、41V和66V,则说明第1路阻串正常,第4路阻串均存在异常,可能存在光伏组件异常情况。

光伏组件焊带扭了拉出来对电池片隐裂有影响吗?

1、有研究显示,组件隐裂严重时,会导致组件功率的损失,但是损失的大小并不一定。

2、隐裂是指电池片中出现细小裂纹,电池片的隐裂会加速电池片功率衰减,影响组件的正常使用寿命,同时电池片的隐裂会在机械载荷下扩大,有可能导致开路性破坏,隐裂还可能会导致热斑效应。

3、这个电池片裂片是很正常的,因为他本身属于易碎品,如果运输过程种没有进行很好的包装很容易破碎的。还有一点就是焊接时员工操作部当导致隐裂,这样再运输过称更容易破碎。

4、组件影响: 虚焊在短时间出现焊带与电池片脱层,影响组件功率衰减或失效。 过焊导致电池片内部电极被损坏,直接影响组件功率衰减降低组件寿命或造成报废。

5、隐裂在电池片主栅线边上就需要返工,因为会对功率有影响,隐裂在电池片边上不用返工对功率没有多大影响。

6、焊带是光伏组件焊接过程中的重要原材料,焊带质量的好坏将直接影响到光伏组件电流的收集效率,对光伏组件的功率影响很大。焊带在串联电池片的过程中一定要做到焊接牢固,避免虚焊假焊现象的发生。

太阳能电池组件的网状隐裂

边框打胶有缝隙,雨水进入缝隙内后组件长时间工作中发热导致组件边缘脱层电池片或组件受外力造成隐裂。 组件影响: 分层会导致组件内部进水使组件内部短路造成组件报废。

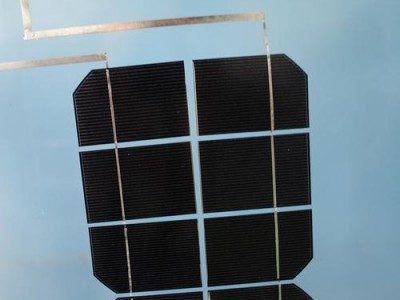

隐裂是指电池片(组件)受到较大的机械或热应力时,可能在电池单元产生肉眼不易察觉的隐性裂纹。根据电池片隐裂的形状,可分为5类:树状裂纹、综合型裂纹、斜裂纹、平行于主栅线、垂直于栅线和贯穿整个电池片的裂纹。

第一类,由于破坏性因素导致的组件功率衰减;第二类,组件初始的光致衰减;第三类,组件的老化衰减。

太阳能组件在装框过程中电池片会造成隐裂??

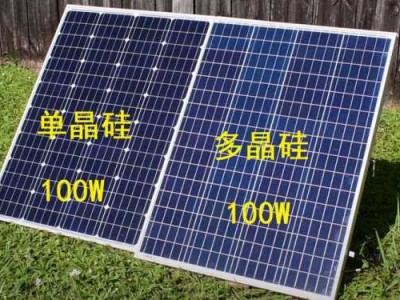

层压机压力过大,电池片本身有隐裂,层压件内有杂质硌裂。太阳能层压板,也叫太阳能电池板,太阳能电池组件。也有很多人叫其太阳能光电板,太阳能发电板,太阳能组件,太阳能模组,或者太阳能层压组件等。

第一类,由于破坏性因素导致的组件功率衰减;第二类,组件初始的光致衰减;第三类,组件的老化衰减。

隐裂的产生是由于多方面原因共同作用造成的,组件受力不均匀,或在运输、倒运过程中剧烈的抖动都有可能造成电池片的隐裂。光伏组件在出厂前会进行EL成像检测,所使用的仪器为EL检测仪。

硅胶不良导致分层&电池片交叉隐裂纹原因?

硅胶与胶带分层要这么做。清理干净硅胶制品表面的油污、水、杂质等。将硅胶贴双面胶处理剂喷涂,涂刷均可,均匀的涂覆于硅胶制品需要粘接的表面(如有特殊需要请多次涂刷),在室温下静止放置干燥数分钟。

硫化温度过高或里面填充的炭黑量过多,硅油量过大。根据查询硅胶商标相关资料得知,硅胶商标烫服装上分层是因为硫化温度过高或里面填充的炭黑量过多,硅油量过大导致的。商标硅胶是用于纺织品上面机器压印的一种印花硅胶。

欠硫,产品不熟,局部硬度偏低。产生原因:模具温度偏低、硫化时间不够、胶料硫化体系与硫化条件不符。包胶,骨架上不要求有橡胶的部分被橡胶包裹。 产生原因:模具封胶不良。闷气,产品呈线状凹陷。

硅胶不良导致分层&电池片交叉隐裂纹 交联度不合格,如层压机温度低,层压时间短等造成。 玻璃、背板等原材料表面有异物造成。

整体浇铸。硅胶中夹着的一层基布通常是玻璃纤维材质,而不管用什么粘合剂都无法使其完全不分层,只能将将基布提前放置在模具中,采用整体浇铸的方式才不容易分层。

电池片间距小或并片有什么影响

1、保持在2mm和3mm之间是没有什么影响的,产生的功率损耗小到可以忽略不计。但是每块组件上的电池片串间距最好保持一直,防止客户的QC以外观问题为理由拒收,很多公司的验收标准对这一条都是有规定的,所以还要注意。

2、第一影响外观,第二电池片错位重叠的话,层压的时候容易压碎电池片,对组件功率影响很大,且有可能引起组件的短路。

3、由于太阳电池片之间的间距设计不合理或焊接质量不良,且组件白昼间温差使焊带和电池之间每天都要经历热胀冷缩的运动,最终导致焊带和电池片焊接脱焊而导致组件报废。

4、你好请问是问光伏组件电池片间距标准是多少吗?光伏组件电池片间距标准是0.5毫米。

5、传统组件一般都会保留约2~3毫米的电池片间距, 而叠瓦工艺通过交叠电池小片,实现无电池片间距,提高组件封装效率。同样组件面积内可放置多于常规组件13%以上的电池片。

6、在目今条件下,当Rs(串联电阻)与正常水平相比突然变大时,由于丝网印刷工序影响导致的可能性占有50%左右,且对丝网印刷的控制是最简便易行,最立竿见影的措施。

到此,以上就是小编对于电池片lid的问题就介绍到这了,希望介绍的几点解答对大家有用,有任何问题和不懂的,欢迎各位老师在评论区讨论,给我留言。